《硬质合金生产原理和质量控制》的主要内容包括:硬质合金的发展与应用;硬质合金原料粉末性能的表征;硬质合金物理力学性能和组织结构的表征;钨冶金工艺与质量控制;金属钴粉和钨粉的制备与质量控制;碳化物粉末的制备与质量控制;混合料制备与质量控制;模压成型与质量控制;硬质合金其他成型方法;硬质合金烧结基本理论;硬质合金烧结设备和烧结工艺;废硬质合金的回收利用。

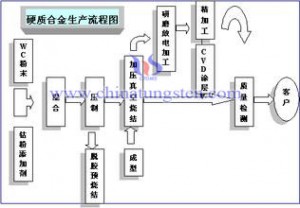

硬质合金的生产流程为:W粉+C →WC →加Co、Tic、Tac、Nbc等等添加剂→球磨→干燥→加成型剂→成型→烧结→(磨加工)→(涂层) →成品

其中,混合料制备是将各种难容金属的碳化物或氮化物和粘结金属及少量的成型剂等粉末通过配料计算、球磨、干燥等工序过程制备成有准确成分、配料组分均匀分布、粒度一定的粒状混合物的生产工艺过程。混合料是生产硬质合金压坯的原料。

硬质合金成型是将混合料粉末压实,获得具有符合要求的密度及密度均匀性,所需形状和尺寸精度坯块的过程,要求压坯必须具有一定强度。压坯的相对密度一般在50%左右,压坯密度过低,烧结不能完全致密化,过高不能完成压制或产生压坯分层、裂纹等缺陷。成型是硬质合金生产中操作性最强的工序,是保证硬质合金毛坯精度、表现质量和合金内部质量的关键工序。硬质合金有模压成型、挤压成型、注射成型、冷等静压-割形成型等多种成型方法,其中又以模压成型应用最多、最广,精密净成型是硬质合金产品精密化生产发展的要求。不同成型方法有不同结构的成型设备和模具。形状复杂而无法由压制直接成型的,或批量太小,另做一套压膜不经济的制品,则辅之以压块机械加工来成型。

硬质合金烧结的目的是使多孔的粉末压坯变为具有一定组织结构和性能的致密合金;在不同成分组成的硬质合金粉末混合料中压坯,烧结可得到完全或近似于相图所表示的组织结构。烧结是硬质合金生产的最后一个关键环节,合金的结构和性能固然取决于烧结之前的许多工艺因素,烧结工艺对其仍然有着重大的,甚至决定性的影响。硬质合金的烧结过程比较复杂,既具有物理变化,也有化学反应,但主要是物理过程,烧结体致密化,碳化钨晶粒长大,黏结相成分的变化以及和合金显微结构的形成,还有氧化物的还原、气体的逸出、物质的迁移等。

目前硬质合金生产烧结设备应用最多最广的主要是脱蜡-烧结一体炉,低压烧结炉正在不断地推广应用,单纯的真空烧结炉也越来越少,氢气保护烧结炉将被逐渐淘汰。SPS烧结、微波烧结等先进烧结技术正在工业化应用研究过程中。